Aéronautique, nautisme, automobile, éolien… en quelques dizaines d’années, les matériaux composites ont investi pratiquement tous les secteurs de l’industrie. La région des Pays de la Loire, terre d’industrie, est d’ailleurs l’une des régions leaders sur ce marché en forte croissance. Inévitablement, la quantité de déchets associée à ces matériaux est également grandissante. Pour limiter leur impact environnemental, des innovations en matière de recyclage et de valorisation sont aujourd’hui en train d’être mises en place. On vous en dit plus sur le marché des composites en Pays de la Loire dans cet article !

Les Pays de la Loire, territoire d’excellence pour les matériaux composites

Les Pays de la Loire se positionnent comme un territoire d’excellence sur le marché des composites. Du fait de leur légèreté, leur longévité et leur flexibilité, ces matériaux ont un grand potentiel de développement. En Pays de la Loire, beaucoup d’entreprises ont intégré les composites dans leur produit et maîtrisent leur mise en œuvre (Airbus, Bénéteau, Bene Solutions, Cero, Daher…).

L’usage de ces matériaux est d’ailleurs amené à se développer avec une croissance annuelle de 8% d’ici à 2025* notamment liée à la hausse de la demande dans les industries à la pointe de la technologie. *projections du cabinet MarketsandMarkets

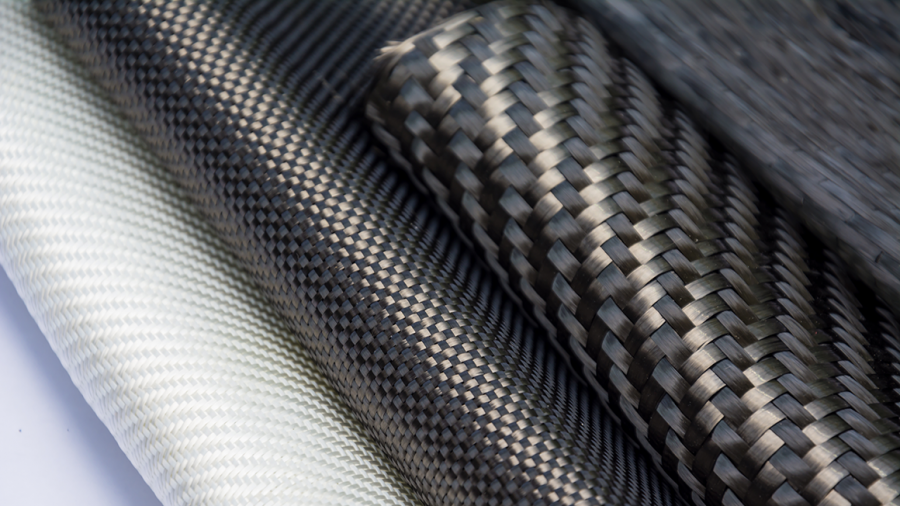

QU’EST-CE-QU’UN MATÉRIAU COMPOSITE ?

Il s’agit d’un matériau qui est constitué d’au moins deux matériaux de nature différente. Lorsque l’on combine deux matériaux ou plus, on obtient un matériau plus performant car ce dernier possède les propriétés de l’ensemble des matériaux utilisés.

Il existe plusieurs catégories de matériaux composites dont les matériaux composites à matrice organique (CMO), catégorie la plus courante qui nous intéresse plus particulièrement ici. Dans cette catégorie, ce sont les composites thermodurcissables qui tiennent une place prépondérante. Nous y retrouvons aussi les composites thermoplastiques.

Par ailleurs, les Pays de la Loire disposent d’un maillage de réseaux, clusters et plateformes sur lequel les entreprises peuvent s’appuyer en matière de recherche et développement. Le Technocampus Composites est un centre leader dans le développement de technologies innovantes pour la fabrication et l’assemblage de pièces de grandes dimensions en composites hautes performances. Il rassemble des acteurs majeurs du composite tels que le CETIM (centre d’expertise mécanique français).

Le Centre Technique Industriel de la Plasturgie et des Composites (IPC) en Mayenne, quant à lui, met son expertise au service de l’innovation composite.

Citons aussi l’IRT Jules Verne, le centre de recherche dédié au manufacturing (situé près de Nantes).

Les enjeux du recyclage des composites

Sur un marché dominé à 90 % par les matériaux composites thermodurcissables difficilement recyclables, il est nécessaire d’engager des actions d’innovation pour maintenir et développer encore davantage un temps d’avance technologique sur les composites et leur recyclage. Aujourd’hui, le marché mise sur l’innovation avec l’arrivée, notamment, des résines thermoplastiques. Celles-ci présentent un double avantage : leur performance et surtout leur recyclabilité.

Les matériaux composites pourraient générer près de

L’usine nouvelle – Industries et Technologies

80 000 tonnes de déchets par an en Europe à partir de 2025, alors qu’ils sont difficilement recyclables. (…) En cause notamment : l’arrivée en fin de vie de la première génération de pales d’éoliennes (…).

THERMODURCISSABLES VS THERMOPLASTIQUES

Les thermodurcissables et les thermoplastiques sont deux familles différentes de composites qui diffèrent par leur comportement face à la chaleur. La principale différence entre les deux est que les thermodurcissables sont des matériaux qui se solidifient lorsqu’ils sont chauffés mais ne peuvent pas être remodelés ou chauffés après la mise en forme initiale ; tandis que les thermoplastiques peuvent être réchauffés, remodelés et refroidis selon les besoins sans modifications chimiques.

Les thermodurcissables sont difficilement recyclables. Seules alternatives possibles : le stockage, l’incinération ou l’enfouissement, qui ne représentent pas des solutions pérennes pour des raisons économiques, législatives et environnementale.

Les thermoplastiques sont plus facilement recyclables. Leurs résines se révèlent également plus faciles à stocker et ils peuvent être assemblés par thermo-soudage, sans avoir besoin d’une colle. C’est un matériau d’avenir et qui est déjà une réalité en Pays de la Loire !

L’Etat va également dans ce sens avec le lancement, en septembre 2021, de la stratégie nationale pour accélérer le recyclage des plastiques, des composites, des textiles, des métaux stratégiques et des papiers-cartons.

Autre signal fort : la loi Agec (Anti-Gaspillage pour une Economie Circulaire) adoptée en 2020 et son extension récente de la responsabilité des industriels dans la gestion de leurs déchets à de nouvelles filières (voitures, articles de sport…), qui a pour objectif de diminuer de moitié les mises en décharge d’ici à 2025.

Le développement de technologies de recyclage efficaces est donc désormais une nécessité pour faire des composites un matériau compatible avec l’économie circulaire.

En Pays de la Loire, de nombreux acteurs se mobilisent au service d’une filière plus verte !

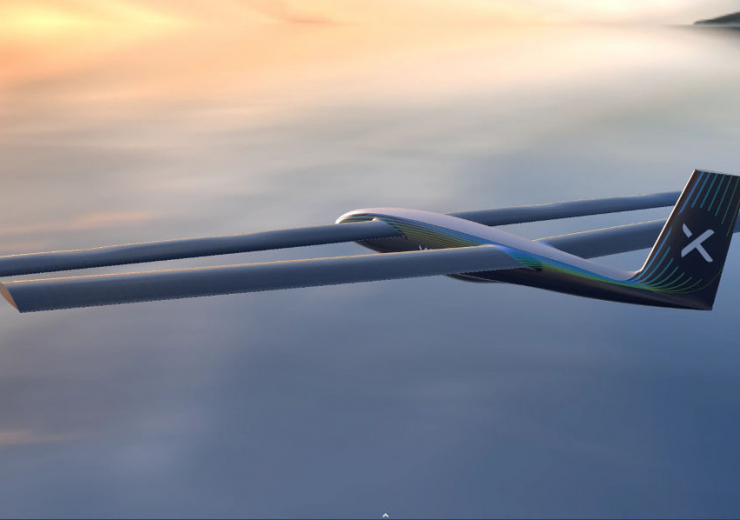

L’IRT Jules Verne avec le projet ZEBRA (Zero wastE Blade ReseArch – Recherche sur les pales zéro déchet) rassemble un consortium d’acteurs industriels et centres de recherche. L’objectif ? Développer la première pale d’éolienne 100 % recyclable. Le projet, qui a été lancé en septembre 2020 pour une période de 42 mois, bénéficie d’un budget global de 18,5 millions d’euros.

L’avionneur Daher a ouvert en octobre 2022, près de Nantes, son centre d’innovation dédié aux aérostructures composites du futur. Baptisé « Shap’In », ce techcenter de 1 600 m² permet de répondre aux enjeux techniques, économiques et environnementaux du secteur.

Fin 2021, la jeune pousse Fairmat a levé 8,6 millions d’euros pour industrialiser sa technologie capable de rendre circulaire la production de composites thermodurs à base de fibres de carbone. C’est depuis l’ancienne usine d’Hexcel Composites située à Bouguenais (44), que la start-up de la deeptech lance ce process industriel révolutionnaire.

Composites Meetings (organisé par le Pôle EMC2) est la convention d’affaires internationale des matériaux composites qui se tient à Nantes. La 9e édition, qui a eu lieu en novembre 2023, a mis en avant des initiatives “green” des industries de la filière dans le cadre de l’exposition Green Composites.

Le skipper nantais Armel Tripon, arrivé 11e du dernier Vendée Globe, va construire son nouveau bateau à partir de chutes fibres et de pièces composites du Technocentre d’Airbus. Un tel projet n’avait été jusqu’alors jamais envisagé ! Armel Tripon compte bien prendre le départ de l’édition 2024 avec cet Imoca qui représente une première pour l’industrie nautique.

Sources :

L’usine nouvelle – Industries et Technologie (novembre 2020)

L’IRT Jules Verne

Futura Sciences (mars 2019)

Mise à jour de l’article : 22/02/24.